Moldes para Injeção Plástica: Como Garantir Precisão e Eficiência na Produção

Por: Leonardo - 28 de Fevereiro de 2025

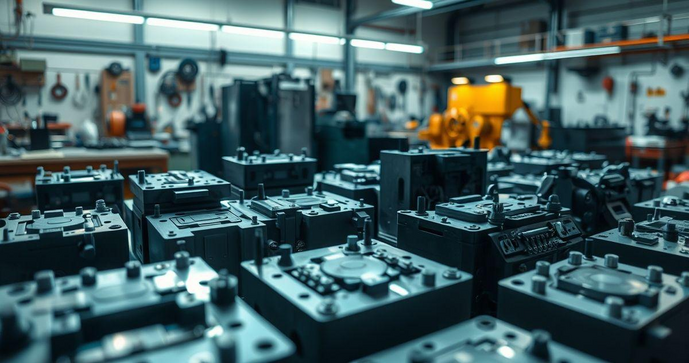

Moldes injeção plástica desempenham um papel crucial na indústria de manufatura, permitindo a produção em massa de peças com alta precisão e eficiência. Com a crescente demanda por produtos plásticos em diversos setores, entender como escolher e otimizar esses moldes se torna essencial para garantir a qualidade e a competitividade no mercado. Neste artigo, abordaremos os principais tipos de moldes, fatores a considerar na escolha, vantagens da automação e dicas de manutenção para maximizar a durabilidade e o desempenho dos moldes injeção plástica.

Tipos de Moldes para Injeção Plástica e Suas Aplicações

Os moldes para injeção plástica são fundamentais na fabricação de uma ampla variedade de produtos, desde componentes eletrônicos até utensílios domésticos. A escolha do tipo de molde adequado pode impactar diretamente a qualidade do produto final, a eficiência da produção e os custos envolvidos. Neste artigo, exploraremos os principais tipos de moldes utilizados na injeção plástica e suas respectivas aplicações.

Os moldes para injeção plástica podem ser classificados em diversas categorias, dependendo de fatores como o material utilizado, o design e a complexidade do produto a ser fabricado. A seguir, apresentamos os tipos mais comuns de moldes e suas aplicações específicas.

Moldes de Aço

Os moldes de aço são amplamente utilizados na indústria de injeção plástica devido à sua durabilidade e resistência ao desgaste. Eles são ideais para produções em larga escala, pois suportam um alto número de ciclos de injeção sem perder a precisão. Existem diferentes tipos de aço que podem ser utilizados, como o aço inoxidável e o aço carbono, cada um com suas características específicas.

Esses moldes são frequentemente empregados na fabricação de peças automotivas, componentes eletrônicos e produtos de consumo, onde a qualidade e a precisão são essenciais. A desvantagem dos moldes de aço é o custo elevado e o tempo de fabricação, que pode ser maior em comparação a outros materiais.

Moldes de Alumínio

Os moldes de alumínio são uma alternativa mais leve e econômica em relação aos moldes de aço. Eles são mais fáceis de fabricar e podem ser produzidos em um tempo menor, o que os torna ideais para protótipos e produções de baixo volume. Apesar de sua menor durabilidade, os moldes de alumínio são bastante utilizados em aplicações onde a quantidade de peças a serem produzidas não justifica o investimento em um molde de aço.

Esses moldes são comumente utilizados na indústria de brinquedos, embalagens e produtos promocionais, onde a agilidade na produção é um fator crítico. Além disso, os moldes de alumínio podem ser tratados para aumentar sua resistência e prolongar sua vida útil.

Moldes de Silicona

Os moldes de silicone são uma opção popular para a produção de peças em pequenas quantidades ou para protótipos. Eles são flexíveis e permitem a criação de formas complexas, sendo ideais para produtos que exigem detalhes intricados. A fabricação de moldes de silicone é relativamente rápida e econômica, o que os torna uma escolha atraente para designers e pequenas empresas.

Esses moldes são frequentemente utilizados na produção de itens de decoração, bijuterias e protótipos de produtos. No entanto, a durabilidade dos moldes de silicone é limitada, e eles não são adequados para produções em larga escala devido à sua menor resistência ao desgaste.

Moldes de Injeção com Cavidades Múltiplas

Os moldes de injeção com cavidades múltiplas são projetados para produzir várias peças simultaneamente em um único ciclo de injeção. Essa configuração é ideal para aumentar a eficiência da produção e reduzir os custos por peça. Moldes com cavidades múltiplas são frequentemente utilizados em indústrias que demandam alta produtividade, como a fabricação de embalagens plásticas e componentes automotivos.

Esses moldes podem ser feitos de aço ou alumínio, dependendo das necessidades específicas da produção. A complexidade do design e a precisão na fabricação são cruciais para garantir que todas as cavidades funcionem corretamente e que as peças produzidas tenham a mesma qualidade.

Moldes de Injeção de Precisão

Os moldes de injeção de precisão são projetados para atender a especificações rigorosas, garantindo que as peças produzidas tenham tolerâncias muito apertadas. Esses moldes são frequentemente utilizados em indústrias que exigem alta qualidade e precisão, como a eletrônica, a medicina e a indústria automotiva.

A fabricação de moldes de precisão requer tecnologia avançada e equipamentos especializados, o que pode aumentar significativamente os custos. No entanto, a qualidade das peças produzidas justifica o investimento, especialmente em aplicações críticas onde a falha pode resultar em consequências graves.

Para obter mais informações sobre a fabricação e os tipos de moldes, você pode visitar a Ferramentaria de moldes plasticos, onde encontrará recursos e serviços especializados.

Em resumo, a escolha do tipo de molde para injeção plástica deve ser baseada nas necessidades específicas da produção, levando em consideração fatores como volume, custo, material e complexidade do design. Compreender as diferentes opções disponíveis permite que os fabricantes tomem decisões informadas e otimizem seus processos de produção, garantindo a qualidade e a eficiência na fabricação de produtos plásticos.

Fatores a Considerar na Escolha de Moldes Injeção Plástica

A escolha do molde adequado para injeção plástica é um passo crucial no processo de fabricação, pois impacta diretamente a qualidade do produto final, a eficiência da produção e os custos envolvidos. Existem diversos fatores que devem ser considerados ao selecionar um molde, e entender cada um deles pode ajudar a otimizar a produção e garantir resultados satisfatórios. Neste artigo, abordaremos os principais fatores a serem considerados na escolha de moldes para injeção plástica.

1. Material do Molde

O material do molde é um dos fatores mais importantes a serem considerados. Os moldes podem ser feitos de aço, alumínio ou silicone, e cada material possui características específicas que influenciam a durabilidade, o custo e a eficiência do molde. Os moldes de aço, por exemplo, são mais duráveis e adequados para produções em larga escala, enquanto os moldes de alumínio são mais leves e econômicos, sendo ideais para protótipos e produções de baixo volume.

Além disso, a escolha do material deve levar em conta o tipo de plástico que será utilizado na injeção, pois alguns plásticos podem ser mais abrasivos e exigir moldes mais resistentes. Portanto, é fundamental avaliar as propriedades do material do molde em relação ao plástico a ser injetado.

2. Complexidade do Design

A complexidade do design do produto a ser fabricado também é um fator crucial na escolha do molde. Produtos com geometrias complexas podem exigir moldes mais elaborados, com cavidades múltiplas ou sistemas de resfriamento avançados. Moldes mais complexos tendem a ser mais caros e demorados para fabricar, mas são essenciais para garantir a precisão e a qualidade das peças produzidas.

Além disso, a complexidade do design pode afetar a facilidade de manutenção do molde. Moldes com muitos detalhes podem ser mais difíceis de limpar e inspecionar, o que pode impactar a eficiência da produção a longo prazo. Portanto, é importante equilibrar a complexidade do design com a viabilidade de fabricação e manutenção do molde.

3. Volume de Produção

O volume de produção é outro fator determinante na escolha do molde. Para produções em larga escala, é recomendável investir em moldes de aço, que oferecem maior durabilidade e resistência ao desgaste. Por outro lado, para produções menores ou protótipos, moldes de alumínio ou silicone podem ser mais adequados, pois oferecem um custo inicial mais baixo e um tempo de fabricação mais rápido.

Além disso, a escolha do molde deve considerar a quantidade de peças que serão produzidas em um determinado período. Moldes com cavidades múltiplas podem ser uma boa opção para aumentar a eficiência da produção, permitindo a fabricação de várias peças em um único ciclo de injeção.

4. Custo e Orçamento

O custo do molde é um fator que não pode ser ignorado. Moldes de injeção plástica podem variar significativamente em preço, dependendo do material, da complexidade do design e do volume de produção. É importante estabelecer um orçamento claro antes de iniciar o processo de seleção do molde e considerar não apenas o custo inicial, mas também os custos de manutenção e operação ao longo do tempo.

Além disso, é fundamental avaliar o retorno sobre o investimento (ROI) ao escolher um molde. Um molde mais caro pode ser justificado se resultar em uma produção mais eficiente e de maior qualidade, enquanto um molde mais barato pode acabar custando mais a longo prazo devido a falhas e manutenções frequentes.

5. Tempo de Fabricação

O tempo de fabricação do molde é um fator crítico, especialmente em indústrias onde a rapidez na colocação de produtos no mercado é essencial. Moldes de alumínio, por exemplo, podem ser fabricados mais rapidamente do que moldes de aço, tornando-os uma escolha atraente para protótipos e produções de baixo volume.

Além disso, a escolha do fornecedor do molde pode impactar o tempo de fabricação. É importante selecionar empresas de injeção plástica que tenham um histórico comprovado de entrega pontual e que possam atender às suas necessidades específicas de produção.

Para mais informações sobre a escolha de moldes e as melhores práticas na indústria, você pode visitar as Empresas de injeção plástica , que oferecem recursos e serviços especializados.

6. Manutenção e Durabilidade

A manutenção do molde é um aspecto que deve ser considerado desde o início do processo de seleção. Moldes que exigem manutenção frequente podem aumentar os custos operacionais e reduzir a eficiência da produção. Portanto, é importante escolher um molde que seja fácil de manter e que tenha uma durabilidade adequada para o volume de produção planejado.

Além disso, a escolha do material e do design do molde pode influenciar a facilidade de manutenção. Moldes com menos detalhes e que são feitos de materiais mais resistentes tendem a exigir menos manutenção e podem resultar em uma operação mais eficiente a longo prazo.

Em resumo, a escolha do molde para injeção plástica envolve uma análise cuidadosa de diversos fatores, incluindo material, complexidade do design, volume de produção, custo, tempo de fabricação e manutenção. Considerar cada um desses aspectos pode ajudar a garantir que o molde escolhido atenda às necessidades específicas da produção e contribua para a qualidade e eficiência do produto final.

Vantagens da Automação na Produção de Moldes Injeção Plástica

A automação na produção de moldes para injeção plástica tem se tornado uma tendência crescente na indústria, trazendo uma série de benefícios que impactam diretamente a eficiência, a qualidade e a rentabilidade dos processos produtivos. A implementação de tecnologias automatizadas não apenas melhora a precisão na fabricação dos moldes, mas também otimiza o tempo de produção e reduz os custos operacionais. Neste artigo, exploraremos as principais vantagens da automação na produção de moldes injeção plástica.

1. Aumento da Precisão e Consistência

Um dos principais benefícios da automação na produção de moldes é o aumento da precisão e consistência dos produtos fabricados. Máquinas automatizadas, como fresadoras e tornos CNC (Controle Numérico Computadorizado), são capazes de realizar cortes e acabamentos com uma precisão milimétrica, minimizando erros humanos e garantindo que cada molde produzido atenda às especificações exatas.

Essa precisão é crucial na injeção plástica, onde pequenas variações nas dimensões do molde podem resultar em peças defeituosas ou de baixa qualidade. Com a automação, as empresas podem garantir que cada molde seja fabricado de acordo com os padrões exigidos, resultando em produtos finais mais confiáveis e de maior qualidade.

2. Redução do Tempo de Produção

A automação também contribui significativamente para a redução do tempo de produção. Máquinas automatizadas podem operar continuamente, sem a necessidade de pausas para descanso, o que permite que as empresas aumentem sua capacidade de produção. Além disso, a automação acelera processos que anteriormente eram manuais, como a montagem e o ajuste dos moldes.

Com a redução do tempo de produção, as empresas podem atender a demandas maiores e mais rápidas do mercado, melhorando sua competitividade. Isso é especialmente importante em setores onde a velocidade de colocação de produtos no mercado é um fator crítico para o sucesso.

3. Diminuição de Custos Operacionais

A automação na produção de moldes injeção plástica pode levar a uma diminuição significativa dos custos operacionais. Embora a implementação de tecnologias automatizadas exija um investimento inicial, os benefícios a longo prazo superam esses custos. A automação reduz a necessidade de mão de obra manual, o que pode resultar em economias salariais e diminuição de erros que levam a retrabalhos e desperdícios.

Além disso, a eficiência energética das máquinas automatizadas pode resultar em menores custos de operação. Máquinas modernas são projetadas para consumir menos energia, o que contribui para a redução das despesas gerais da empresa.

4. Melhoria na Segurança do Trabalho

A automação também melhora a segurança no ambiente de trabalho. Processos manuais muitas vezes envolvem riscos, como o manuseio de ferramentas cortantes e a exposição a materiais perigosos. Com a automação, muitas dessas tarefas perigosas podem ser realizadas por máquinas, reduzindo a probabilidade de acidentes e lesões.

Além disso, a automação permite que os operadores se concentrem em tarefas mais estratégicas e de supervisão, em vez de estarem envolvidos em atividades repetitivas e potencialmente perigosas. Isso não apenas melhora a segurança, mas também aumenta a satisfação e a moral dos funcionários.

5. Flexibilidade e Personalização

A automação na produção de moldes também oferece maior flexibilidade e capacidade de personalização. Com máquinas CNC e software de design assistido por computador (CAD), as empresas podem facilmente ajustar os designs dos moldes para atender a requisitos específicos dos clientes. Isso é especialmente importante em um mercado onde a personalização e a adaptação às necessidades do cliente são cada vez mais valorizadas.

Além disso, a automação permite que as empresas realizem alterações rápidas nos processos de produção, facilitando a transição entre diferentes projetos e aumentando a agilidade na resposta às demandas do mercado.

6. Melhoria na Gestão de Dados e Monitoramento

A automação também facilita a coleta e análise de dados durante o processo de produção. Sistemas automatizados podem monitorar continuamente o desempenho das máquinas, coletando dados sobre eficiência, qualidade e tempo de inatividade. Essas informações são valiosas para a tomada de decisões e podem ser utilizadas para otimizar processos, identificar gargalos e implementar melhorias contínuas.

Com a análise de dados, as empresas podem prever falhas e realizar manutenções preventivas, evitando paradas inesperadas e melhorando a confiabilidade dos equipamentos.

Para mais informações sobre as tecnologias e processos envolvidos na automação, você pode visitar a Ferramentaria e usinagem , que oferece recursos e serviços especializados.

7. Sustentabilidade e Redução de Desperdícios

A automação também pode contribuir para práticas mais sustentáveis na produção de moldes injeção plástica. Com processos mais precisos e eficientes, as empresas podem reduzir o desperdício de materiais e minimizar o impacto ambiental de suas operações. A automação permite um uso mais eficiente dos recursos, resultando em menos resíduos e uma produção mais ecológica.

Além disso, a capacidade de monitorar e otimizar processos em tempo real ajuda as empresas a identificar áreas onde podem reduzir o consumo de energia e materiais, promovendo uma abordagem mais sustentável em suas operações.

Em resumo, a automação na produção de moldes injeção plástica oferece uma série de vantagens que vão desde o aumento da precisão e consistência até a redução de custos operacionais e melhorias na segurança do trabalho. À medida que a tecnologia continua a evoluir, as empresas que adotam a automação estarão melhor posicionadas para atender às demandas do mercado e garantir a qualidade de seus produtos. A implementação de soluções automatizadas não é apenas uma tendência, mas uma necessidade para as empresas que buscam se destacar em um ambiente competitivo.

Manutenção e Cuidados para Prolongar a Vida Útil dos Moldes

A manutenção adequada dos moldes para injeção plástica é essencial para garantir sua durabilidade e eficiência ao longo do tempo. Moldes bem cuidados não apenas prolongam sua vida útil, mas também asseguram a qualidade das peças produzidas, minimizando a necessidade de reparos e substituições dispendiosas. Neste artigo, abordaremos as melhores práticas de manutenção e cuidados que podem ser adotados para prolongar a vida útil dos moldes de injeção plástica.

1. Limpeza Regular

A limpeza regular dos moldes é uma das etapas mais importantes na manutenção. Resíduos de plástico, poeira e outros contaminantes podem se acumular nas superfícies do molde, afetando a qualidade das peças injetadas e causando falhas no funcionamento. É recomendável realizar uma limpeza após cada ciclo de produção ou, pelo menos, em intervalos regulares.

Utilize produtos de limpeza adequados e não abrasivos, que não danifiquem o material do molde. Escovas macias e panos de microfibra são ideais para remover sujeira sem arranhar as superfícies. Além disso, é importante verificar se há resíduos de lubrificantes ou outros produtos químicos que possam interferir na operação do molde.

2. Lubrificação Adequada

A lubrificação é fundamental para o funcionamento suave dos moldes. Componentes móveis, como pinos e eixos, devem ser lubrificados regularmente para evitar desgaste e garantir que o molde opere de maneira eficiente. A falta de lubrificação pode levar a atritos excessivos, resultando em danos e falhas no molde.

Utilize lubrificantes recomendados pelo fabricante e siga as instruções sobre a frequência e a quantidade a ser aplicada. A lubrificação deve ser feita em pontos estratégicos, como articulações e superfícies de contato, para garantir que todas as partes móveis estejam protegidas e funcionando corretamente.

3. Inspeções Periódicas

Realizar inspeções periódicas nos moldes é uma prática essencial para identificar problemas antes que se tornem sérios. Durante as inspeções, verifique se há sinais de desgaste, corrosão ou danos nas superfícies do molde. Preste atenção especial a áreas que estão sujeitas a maior pressão e atrito, pois são mais propensas a apresentar problemas.

Além disso, verifique as condições dos componentes internos, como sistemas de resfriamento e aquecimento, que são cruciais para o desempenho do molde. Qualquer anomalia deve ser corrigida imediatamente para evitar danos maiores e garantir a continuidade da produção.

4. Armazenamento Adequado

O armazenamento adequado dos moldes quando não estão em uso é fundamental para prolongar sua vida útil. Moldes devem ser armazenados em locais limpos, secos e protegidos de umidade e poeira. O uso de capas protetoras pode ajudar a evitar a acumulação de sujeira e a proteção contra impactos.

Além disso, é importante armazenar os moldes em uma posição que não cause deformações. Evite empilhá-los de maneira inadequada, pois isso pode resultar em danos físicos. O armazenamento correto não apenas protege os moldes, mas também facilita o acesso e a organização, tornando o processo de produção mais eficiente.

5. Treinamento da Equipe

Um fator muitas vezes negligenciado na manutenção dos moldes é o treinamento da equipe responsável pela operação e manutenção. Funcionários bem treinados são mais propensos a seguir as práticas recomendadas e a identificar problemas potenciais antes que se tornem críticos.

Oferecer treinamentos regulares sobre a operação correta dos moldes, técnicas de limpeza e lubrificação, e procedimentos de inspeção pode resultar em uma equipe mais competente e consciente da importância da manutenção. Isso não apenas melhora a eficiência, mas também contribui para a segurança no ambiente de trabalho.

6. Documentação e Registro de Manutenção

Manter registros detalhados de todas as atividades de manutenção realizadas nos moldes é uma prática recomendada. Isso inclui informações sobre limpezas, lubrificações, inspeções e quaisquer reparos realizados. A documentação ajuda a identificar padrões e a prever quando a manutenção preventiva deve ser realizada.

Além disso, esses registros podem ser úteis para a análise de custos e para a tomada de decisões sobre a substituição de moldes. Com um histórico claro, as empresas podem planejar melhor seus investimentos em manutenção e garantir que os moldes estejam sempre em condições ideais de operação.

7. Consultoria Profissional

Em alguns casos, pode ser benéfico buscar a consultoria de profissionais especializados em manutenção de moldes. Esses especialistas podem oferecer insights valiosos sobre as melhores práticas, técnicas de manutenção e soluções para problemas específicos. Além disso, eles podem ajudar na implementação de um programa de manutenção preventiva que atenda às necessidades da sua operação.

Para mais informações sobre as melhores práticas na manutenção de moldes e os processos envolvidos na Injeção de plastico , considere consultar especialistas na área.

Em resumo, a manutenção e os cuidados adequados são essenciais para prolongar a vida útil dos moldes de injeção plástica. A limpeza regular, a lubrificação, as inspeções periódicas, o armazenamento adequado, o treinamento da equipe, a documentação e a consultoria profissional são práticas que, quando implementadas, garantem a eficiência e a durabilidade dos moldes, resultando em uma produção mais confiável e de alta qualidade. Investir na manutenção dos moldes é um passo fundamental para garantir a continuidade e o sucesso das operações de injeção plástica.

Em conclusão, a compreensão dos moldes injeção plástica e sua correta utilização é fundamental para o sucesso na indústria de manufatura. Desde a escolha do tipo de molde adequado até a implementação de práticas de manutenção eficazes, cada etapa do processo contribui para a qualidade e eficiência da produção. A automação se destaca como uma aliada importante, proporcionando precisão e agilidade, enquanto os cuidados regulares garantem a longevidade dos moldes. Ao adotar essas estratégias, as empresas podem não apenas atender à crescente demanda por produtos plásticos, mas também se destacar em um mercado competitivo, assegurando a satisfação do cliente e a sustentabilidade de suas operações.